“排ガスプラントの設備更新、

課題解決の糸口を探る事前調査”

水処理薬品の提供に並ぶアクアスの事業のもうひとつの柱に、プラント事業がある。創業当初から用水、排水の水処理に関わるプラントの施工を手掛け、お客様の困りごとを解消するために工事部は日本全国を飛び回ってきた。工事が始まれば現場に常駐して調査から解体、組み立てまで一貫して携わり、現場では多くの課題解決に取り組んでいる。

2019年、アクアスの寿は、排ガス処理設備更新のプロジェクト現場に立っていた。高濃度HClを処理する排ガス処理設備は、彼にとっても初めての挑戦だった。このプロジェクトには明確な課題が2つある。それは設備の老朽化への対応と、生産ラインを止めずに工事を実現すること。生産ラインからは多種多様な化学物質が発生するため、有害な成分を水に吸着・無害化し、排水処理設備へと送る。生産設備の生命線とも言える排ガス処理設備を段階的に更新する計画工事が今回のミッションだった。

“生産は止めない。困難なプロジェクトで

一つひとつの課題を解決していく”

事前調査の中で、排ガス処理設備は4棟のうち2棟ずつが連結しており、1棟ずつ更新するためには連結部分の切り離しを行わなければならないことが判明した。製造業の設備更新では生産活動への影響を最小限に抑えるため、綿密に計画を立てていく。4棟の排ガス処理設備について1棟ずつ段階的に解体と組み立てを行う計画で、2棟の切り離しが慎重に実行された。

「入念な事前調査と万全の安全対策を行いました。しかしながら、予期しないことも現場では多く起きるものです。最初の1棟を解体するのが、最も大変でした。稼働中の設備につながっている設備を解体する作業では、長期にわたり緊張を強いられます。とにかく有害物質を系外に流出させないことが至上命題でしたから。」そして、1棟目の解体工事が始まった。工事の過程で、配管の通し方が特殊で解体工事を行う棟に通る配管を別の棟にバイパスする対応が必要であることが判明。寿はこうした現場での課題を一つひとつ解決しながら、1棟目の解体を無事完了させることに成功した。

次に取り掛かったのは組み立て工事だ。新たに施工する棟は、先を見据えた設計で配管の通し方、薬品の注入方法などメンテナンスのしやすさを重点的に導入された。仕様自体を変えることはできないが、お客様の要望がしっかりと反映されるようにと工夫が施されているのだ。そして2棟目以降の工事では、経験を積み重ね工事もスピードアップしていった。

“1/10以下に抑えられた環境基準

初めての挑戦を続け、さらなる技術の向上へ”

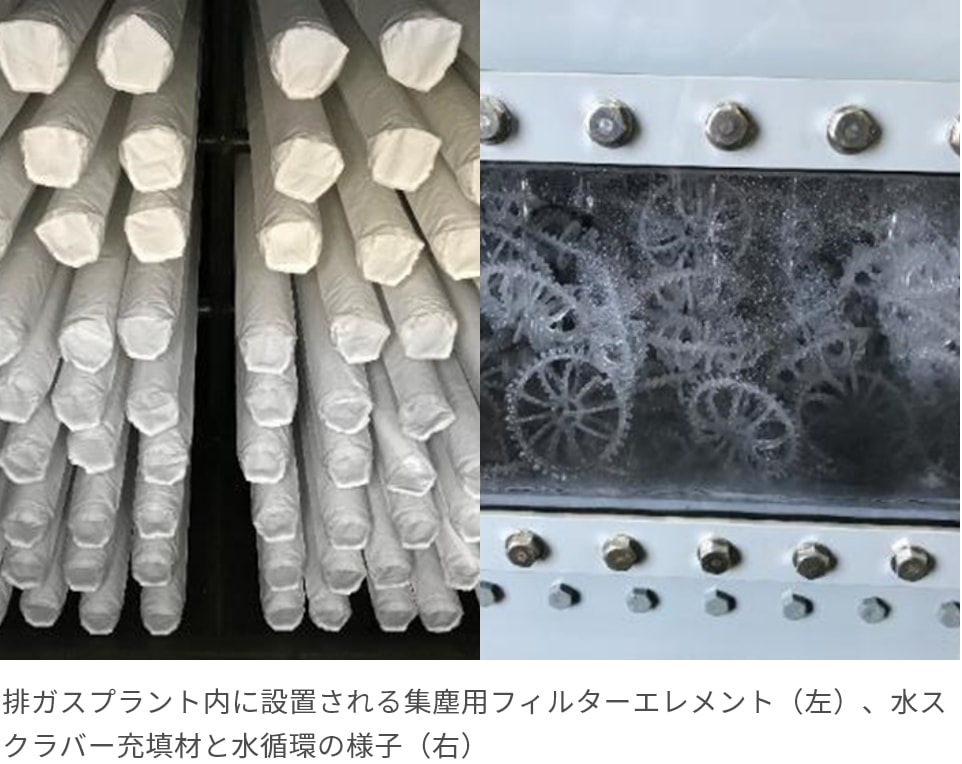

排ガス処理設備には厳しい環境基準が定められている。排出されるガスを人体に影響の無いものにするための基準だが、今回のプロジェクトで竣工した設備は、こうした厳しい環境基準値のさらに1/10以下まで抑えることに成功した。そして、有害物質を吸着・沈降させた水は排水処理設備に送り、川に流せるまでの環境基準に適合させる。

寿は、プロジェクトをこう振り返る。「初めての挑戦に臨むことには勇気が必要です。私は、電気工学分野出身ですから、どんな設備でも対応できる自信があります。だからこそ、今後も他の分野に挑戦を続けていきたいと考えています。」お客様の信頼に応えるアクアスの技術の進化は止まらない。